कंक्रीट के कई उपयोग हैं। अन्य बातों के अलावा, एक खुला बरामदा (आंगन) और वाहन लेन रक्षक बनाने के साथ-साथ मूर्तियाँ / मूर्तियाँ और आभूषण बनाना। बहुमुखी होने के अलावा, कंक्रीट मौसम प्रतिरोधी और सस्ती भी है। हालांकि, कंक्रीट का उपयोग करने के लिए, आपको आवश्यक प्रयास खर्च करने के लिए तैयार रहना होगा।

कदम

चरण 1. अपनी परियोजना की सावधानीपूर्वक योजना बनाएं।

विस्तृत परियोजना नियोजन आपको भविष्य में विभिन्न समस्याओं से बचाएगा।

- कंक्रीट किए जाने वाले क्षेत्र का निर्धारण करें, एक योजना बनाएं और सभी आकारों को रिकॉर्ड करें।

- कंक्रीट की अंतिम ऊंचाई निर्धारित करें, और इन मापों को योजना चित्रों पर रिकॉर्ड करें।

- कंक्रीट की मोटाई (गहराई) निर्धारित करें, और इन मापों को योजना चित्रों में दर्ज करें। ड्राइववे और गैरेज फर्श पर कंक्रीटिंग के लिए 10 सेंटीमीटर की मोटाई मानक है, लेकिन ट्रक या अन्य भारी वाहन नहीं।

- ड्रेनेज चैनल बनाना न भूलें और सुनिश्चित करें कि पानी वहाँ नहीं बहेगा जहाँ इसकी उम्मीद नहीं है। न्यूनतम कमी आवश्यकता 1.2 सेंटीमीटर प्रति मीटर है। हालांकि, कई लोग 1.8 सेंटीमीटर प्रति मीटर का आकार चुनते हैं।

चरण 2. आवश्यक सामग्री तैयार करें।

आपको पोर्टलैंड टाइप I सीमेंट (सामान्य उपयोग के लिए) या पोर्टलैंड टाइप II सीमेंट (पानी में या उच्च सल्फेट सामग्री वाली मिट्टी में संरचनाओं के लिए, या यदि निर्माण गर्मी एक विशेष चिंता का विषय है) की आवश्यकता होगी। सीमेंट के अलावा, आपको रेत या साफ रेत, साथ ही बजरी / मूंगा, कुचल पत्थर, या चूना (कुचल चूना पत्थर) बनाने की भी आवश्यकता होगी।

- आवश्यक कंक्रीट की मात्रा की गणना करें। आप इसे कंक्रीट किए जाने वाले क्षेत्र (वर्ग मीटर में) से मोटाई (मीटर में) गुणा करके करते हैं।

- परियोजना के लिए जितना आवश्यक हो उतना ठोस मिश्रण प्रदान करें। आमतौर पर, 10 सेमी की कंक्रीट मोटाई के साथ 0.093 वर्ग मीटर के क्षेत्र के लिए, लगभग 22.7 किलोग्राम कंक्रीट मिश्रण की आवश्यकता होती है।

- सामान्य तौर पर, पोर्टलैंड सीमेंट 43.5 किलोग्राम वजन वाले बोरे (कागज के बोरे) में बेचा जाता है। सीमेंट की बोरियों को सावधानी से ले जाना चाहिए। यदि आपका प्रोजेक्ट काफी बड़ा है तो आपको इसे ले जाने के लिए ट्रक की आवश्यकता हो सकती है।

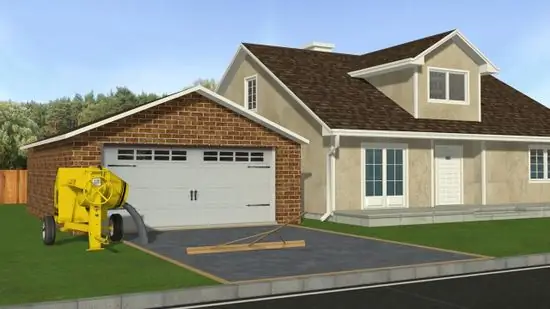

चरण 3. कंक्रीट मिलाने के साधनों के लिए एक कंटेनर तैयार करें।

आप लकड़ी के तख्तों से खरीद या बना सकते हैं। आप एक व्हीलबारो का भी उपयोग कर सकते हैं जो आमतौर पर सामग्री के परिवहन के लिए उपयोग किया जाता है। यदि आपकी परियोजना काफी बड़ी है, तो आप मैनुअल काम को कम करने के लिए एक यांत्रिक मिक्सर (मोलन मशीन) किराए पर ले सकते हैं।

चरण 4. मोल्ड/कंक्रीट फॉर्मवर्क को इकट्ठा करें।

कंक्रीट किए जाने वाले क्षेत्र के किनारे पर मोल्ड की स्थापना बहुत आवश्यक है ताकि गीला कंक्रीट मिश्रण जगह पर बना रहे - यह अतिप्रवाह या धुलता नहीं है।

- कंक्रीट के सांचे/फॉर्मवर्क बनाने के लिए लकड़ी के तख्तों का प्रयोग करें।

- फॉर्मवर्क बोर्ड को यथासंभव मजबूत करें। सुनिश्चित करें कि कंक्रीट मिश्रण के वजन का सामना करने के लिए फॉर्मवर्क काफी मजबूत है।

- फॉर्मवर्क की गुणवत्ता की जाँच करें।

- यदि आप कंक्रीट के नीचे पाइपिंग कर रहे हैं, तो सुनिश्चित करें कि यह सही स्थिति में है।

- फॉर्मवर्क के आयामों की जाँच करें, अपनी योजना के चित्र पर सूचीबद्ध आकारों में समायोजित करें।

चरण 5. सीमेंट और रेत का मिश्रण।

सीमेंट और रेत को मिलाकर एक सूखा मिश्रण तैयार करें। यहां कुछ प्रकार के मिश्रण और उनकी तैयारी के तरीके दिए गए हैं।

-

विकल्प 1:

1:2:3 के आयतन अनुपात के साथ पानी, सीमेंट और रेत के मिश्रण से बने मोर्टार (कंक्रीट नहीं) के लिए बेस मिक्स।

-

विकल्प 2:

1:2:3 के अनुपात में सीमेंट, रेत और बजरी/कुचल पत्थर के मिश्रण से सामान्य प्रयोजनों के लिए कंक्रीट मिश्रण।

चरण 6. बजरी/कोरल या चट्टान के टुकड़े/ब्रेक जोड़ें।

तैयार सूखे मिश्रण में मूंगा/बजरी या चट्टान के टुकड़े डालें।

- बजरी या चट्टान के टुकड़े 5:1 तक के अनुपात में जोड़ें, यानी 5 भाग बजरी / चट्टान के टुकड़े 1 भाग सीमेंट और रेत के मिश्रण में।

- जब तक आप इसे बहुत अधिक नहीं जोड़ते हैं, तब तक बजरी/पत्थर के टुकड़े कंक्रीट की तन्यता ताकत को प्रभावित नहीं करेंगे। यदि बहुत अधिक बजरी/चट्टान के टुकड़े हैं, तो बीच में कोई अंतराल नहीं होगा जहां सीमेंट मिश्रण प्रवेश करेगा जो चिपकने वाला कार्य करता है।

- बहुत अधिक बजरी/कुचल पत्थर मिलाने से भी एक चिकनी या ठोस सतह प्राप्त करना मुश्किल हो सकता है।

चरण 7. पानी डालें।

मिश्रण में पानी मिलाते हुए धीरे-धीरे करना चाहिए। जबकि पानी डाला जा रहा है, कंक्रीट मिश्रण को लगातार तब तक हिलाएं जब तक कि यह प्लास्टिक/नरम न हो जाए ताकि मोल्ड/फॉर्मवर्क में डाला जा सके।

कंक्रीट की प्लास्टिसिटी या चिपचिपाहट को "मंदी परीक्षण" के माध्यम से प्राप्त "मंदी मूल्य" द्वारा मापा जाता है। धातु से बने स्लम्प कोन में ताजा कंक्रीट मिश्रण भरकर स्लम्प टेस्ट किया जाता है। ताजा कंक्रीट मिश्रण जो अभी भी गीला है, पिघलने की अनुमति है, फिर गिरावट/ठोस प्रवाह या "मंदी मूल्य" की दर की गणना की जाती है। अच्छे संरचनात्मक कंक्रीट की "मंदी" आमतौर पर 7, 5 या 10 सेमी के बीच होती है।

चरण 8. कंक्रीट मिश्रण को मिलाने का समापन।

मिश्रण को तब तक हिलाते रहें जब तक कि कंक्रीट में एक समान स्थिरता न आ जाए।

- सामग्री के सूखे भागों की उपस्थिति के बिना, कंक्रीट की बनावट को पूरे मिश्रण में समान रूप से वितरित किया जाना चाहिए।

- हाइड्रेशन प्रक्रिया शुरू करने के लिए दो या तीन मिनट तक हिलाते रहें, जो कि सीमेंट और पानी का मिश्रण है जो कंक्रीट के सख्त होने को प्रभावित करेगा।

चरण 9. कंक्रीट की ढलाई और तैरना।

कंक्रीट मिश्रण को आपके द्वारा तैयार किए गए सांचे में डालें। सभी किनारों को मारकर मोल्ड को कंपन करें, लक्ष्य कंक्रीट में बनने वाली हवा की जेब को कॉम्पैक्ट करना और निकालना है। मिश्रण को सांचे में, सम और स्थिर रहने दें।

- एक मैग्नीशियम रेक या एक बोर्ड का उपयोग करें जिसमें कंक्रीट के शीर्ष/सतह को समतल करने के लिए एक सपाट और चिकनी सतह हो।

- ऐसा करने के लिए टूल को किनारों की स्थिति के साथ थोड़ा ऊपर की ओर झुकाकर खींचें। कंक्रीट की सतह के सभी भागों में रेक को खींचें/खींचें।

- उपरोक्त प्रक्रिया को फ्लोटिंग के रूप में भी जाना जाता है। यह प्रक्रिया चिकनी सीमेंट को सतह पर ले जाने की अनुमति देगी।

- नरम सीमेंट के आटे को आकार देना आसान होता है और ब्रश या स्वीप करके चिकना करना आसान होता है। कंक्रीट के सख्त होने पर ट्रॉवेल/रोस्कम का उपयोग करके समतलन भी किया जा सकता है।

चरण 10. सूखने दें और परिष्करण कार्य करें।

तैरने की प्रक्रिया के बाद, कंक्रीट मिश्रण को तब तक खड़े रहने दें जब तक कि वह बिना किसी खरोंच के परिष्करण प्रक्रिया को पूरा करने के लिए स्थिर/मजबूत न हो जाए।

- बोर्ड या प्लाईवुड की चादरें बिछाएं जो आपको कंक्रीट में डूबे बिना चलने की अनुमति दें।

- अंतिम कार्य करने के लिए आवश्यक उपकरण ले जाते समय बोर्ड या प्लाईवुड पर क्रॉल करें, अर्थात् कंक्रीट की सतह को चिकना करना।

- पर्याप्त बड़े कंक्रीट स्लैब के लिए, आपको कंक्रीट की सतह को चिकना करने के लिए एक विशेष बैल फ्लोट की आवश्यकता होगी और संभवतः एक ट्रॉवेल भी। यह काम विशेषज्ञों के लिए बेहतर है।

- पूरे कंक्रीट मिश्रण को सांचे में डालने के बाद, इसे अत्यधिक तापमान / गर्मी और बारिश से बचाने के लिए कुछ दिनों के लिए क्षेत्र को ढक दें।

चरण 11. कार्य क्षेत्र को गंदगी से साफ करें।

जैसे ही आप उनका उपयोग करना समाप्त कर लें, सभी कंक्रीट मिक्सिंग उपकरण / मिक्सर को इकट्ठा करें और धो लें। कंक्रीट जो परिपक्व और कठोर हो गया है उसे निकालना बहुत मुश्किल है।

आपके द्वारा किराए पर लिए जाने वाले सभी उपकरणों को साफ करने के लिए पर्याप्त समय लें (उदाहरण के लिए, एक मोलेन मशीन)। अन्यथा, इसे वापस करने पर आपको सफाई शुल्क देना पड़ सकता है।

टिप्स

- कंक्रीट मिक्स में उपयोग के लिए कई प्रकार के एडिटिव्स हैं। हालांकि, ये पदार्थ आमतौर पर केवल तैयार-मिश्रित कंक्रीट पैकेज में उपलब्ध होते हैं। एडिटिव्स कंक्रीट के संकोचन को कम करने (जो क्रैकिंग का कारण बनता है), काम की गति बढ़ाने, सेटिंग प्रक्रिया को तेज करने और अंतिम परिणाम के रंग और/या बनावट को बदलने में सक्षम होने के लिए उपयोगी होते हैं।

- सीमेंट से रेत का अनुपात जितना अधिक होगा, कंक्रीट की ताकत उतनी ही अधिक होगी।

- सुनिश्चित करें कि बाल्टी का आकार आपके लिए कार्य क्षेत्र में कंक्रीट मिश्रण को उठाना और डालना आसान बनाने के लिए पर्याप्त आदर्श है। सूखी पोर्टलैंड सीमेंट और रेत से भरी पांच गैलन क्षमता वाली बाल्टी (3.785 लीटर या 4.546 लीटर के बराबर) का वजन लगभग 20 पाउंड होता है।

- सामग्री मिलाते समय सबसे उपयुक्त आकार प्राप्त करने के लिए एक बाल्टी (फावड़े के बजाय) का उपयोग करें। हालांकि हुकुम व्यापक रूप से भिन्न होते हैं।

- सभी तैयारी प्रक्रिया को पूरी तरह से करने के लिए खुद को तैयार करें। जितनी जल्दी हो सके काम शुरू करें और व्यक्तिगत या उपकरण तैयार करें जो सुचारू काम में मदद करें।

- यदि आप एक बार के उपयोग के लिए 0.14 या 0.17 घन मीटर से अधिक मिश्रण कर रहे हैं, तो आप एक यांत्रिक स्टिरर (मोलन मशीन) किराए पर लेना बेहतर समझते हैं।

- यदि आप कच्चे माल को मिलाने की अपनी क्षमता के बारे में आश्वस्त नहीं हैं, तो आपको तैयार मिश्रण (प्रीमिक्स्ड) कंक्रीट का उपयोग करना चाहिए। मिश्रण को आमतौर पर आवश्यकतानुसार पूर्व-मापा जाता है और उपयोग में आसानी के लिए पैक किया जाता है। कंटेनर पर आम तौर पर मिश्रण और प्रसंस्करण के लिए विस्तृत निर्देश लिखे होते हैं।

- मजबूत कंक्रीट बनाने के लिए, मिश्रण में 0.95-2.5 सेंटीमीटर मजबूत बार डालें जो अभी भी गीला है या मिश्रण डालने से पहले स्थापित किया जा सकता है। यह विभिन्न वोल्टेज भार के साथ मदद कर सकता है। फाइबर (कांच या प्लास्टिक) में मिलाने से भी मदद मिल सकती है।

चेतावनी

- गीले कंक्रीट मिश्रण के सीधे संपर्क में आने पर अपने पैरों और हाथों की सुरक्षा के लिए जूते और रबर के दस्ताने पहनें।

- पोर्टलैंड सीमेंट असुरक्षित त्वचा के जलने का कारण बन सकता है।

- पोर्टलैंड सीमेंट की धूल में सांस न लें या इसे अपनी आंखों में जाने न दें। एक नाक कवर (श्वसन यंत्र) और सुरक्षा चश्मा पहनें।